MVR精餾系統采用機械式蒸汽壓縮機將塔頂蒸汽通過壓縮機壓縮后,提高其蒸汽的品位,用于塔底供熱,構成了塔頂塔底的自身熱平衡,從而達到大幅度節能的效果,這種流程又稱為壓縮式熱泵精餾。廣東環美是一家專業從事蒸餾精餾提純、蒸發濃縮(結晶)系統成套設備業務的國家高新技術企業。始終專注于蒸發產品技術的研發,集設計、制造、安裝、調試、售后為一體,具備核心的技術團隊。

廣東環美專注于熱泵精餾節能減排技術研發,提供傳統精餾裝置改造并提供合同能源管理服務--MVR熱泵精餾系統。

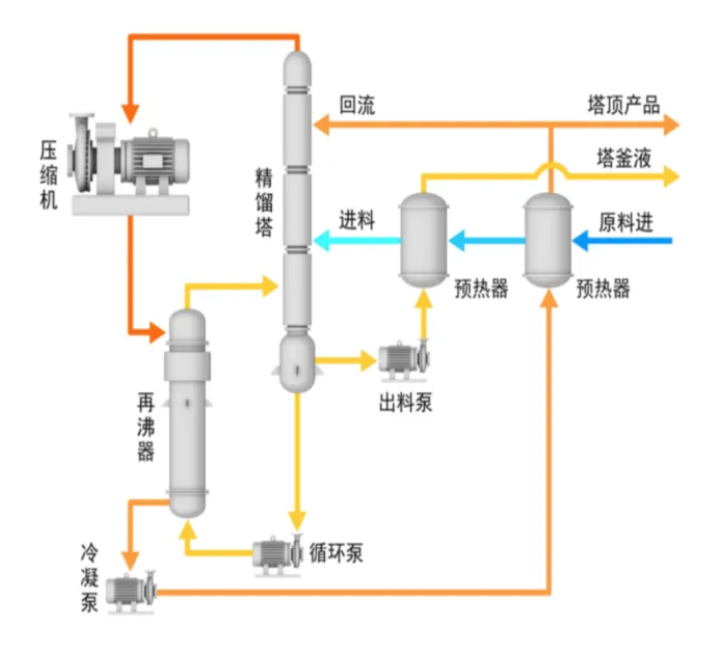

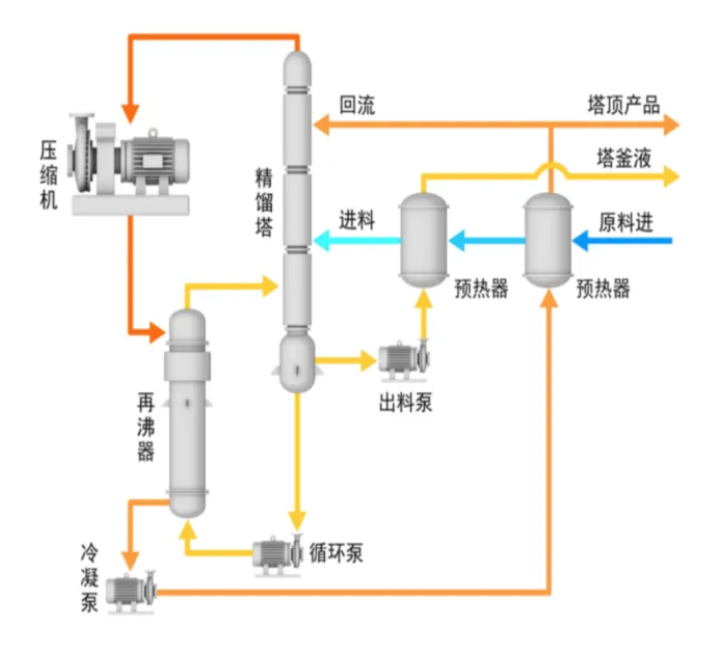

MVR熱泵精餾系統原理

壓縮機是MVR精餾系統的核心元件,它將二次蒸汽壓縮后作熱源,減少對外界能源需求,以消耗少量壓縮機壓縮功為代價來提升低品位二次蒸氣的廢熱成為高品位能源重新利用,MVR壓縮機技術與傳統精餾生產過程相結合后,將精餾塔塔頂蒸汽加壓升溫,使其用作塔底再沸器的熱源,回收塔頂蒸汽的冷凝潛熱,使精餾過程中大部分能量在系統中循環使用,減小精餾系統中冷、熱公用工程的消耗量。MVR精餾系統技術利用少量電能回用蒸發、干燥、精餾過程的相變熱,較大地提高了精餾工藝的熱效率,及相關工藝的能耗和運行成本。MVR 熱泵精餾工藝要滿足兩個條件:塔頂壓縮蒸汽與塔底物料有一定的傳熱溫差,以確定塔頂蒸汽壓縮機的壓縮比;塔頂蒸汽的冷凝負荷與塔底物料汽化所需熱量的匹配。根據熱泵精餾系統中消耗外界能量形式的不同,一般熱泵精餾系統可以分為蒸氣加壓式和吸收式兩種類型。其中蒸氣加壓式又可以分為外部工質式、塔頂氣體直接壓縮式、分割式熱泵精餾具體流程如下:

1、外部工質式熱泵精餾系統:精餾塔、壓縮機、蒸發器、冷凝器及節流閥組成了外部工質式熱泵精餾系統,其中制冷循環和精餾循環兩部分是主要部件,在精餾塔塔頂,工質與物料換熱蒸發成蒸汽,蒸汽進入壓縮機被壓縮后,壓力溫度提高,高溫高壓蒸汽流至精餾塔再沸器與釜液換熱冷凝成液體。液體經節流降壓后流至塔頂換熱,完成制冷循環。整個循環過程中,精餾塔塔頂低溫處熱量被制冷劑轉移到塔釜高溫處。制冷劑在再沸器中冷凝放熱而釜液蒸發吸熱。

2、直接壓縮式熱泵精餾系統:直接壓縮式熱泵精餾系統是將精餾塔分離得到的塔頂氣體作為熱泵循環的工質壓縮機直接壓縮精餾塔分離得到的輕組分氣體,將輕組分氣體的溫度和壓力都升高后,送至塔釜再沸器。在塔釜再沸器,塔釜液與高溫高壓的輕組分氣體換熱,塔釜液吸熱部分蒸發再沸。換熱后得到的冷凝液送至節流閥,壓力降低至常壓后,冷凝液分為兩部分,一部分直接采出作為塔頂產品,另一部分則回流至精餾塔塔頂作為精餾塔內下降液相。3、分割式熱泵精餾系統流程:精餾塔分為串聯連接的兩個精餾塔。上精餾塔系統組成與直接壓縮式熱泵精餾類似,但在精餾塔上多一個進料口,下精餾塔的塔頂蒸氣進入上精餾塔,作為上精餾塔上升蒸氣;下精餾塔系統組成與常規精餾系統中的提餾段類似,下精餾塔的進料來自上精餾塔的一部分塔釜液。

MVR精餾系統是目前國內外蒸發領域十分成熟的蒸發技術之一,二次蒸汽經蒸汽壓縮機壓縮,提高二次蒸汽的壓力和溫度,返回到蒸發器作為熱源加熱原溶液,該過程充分利用其二次蒸汽的潛熱。1、節水節電,MVR精餾過程該技術以40-100度電替代原有工藝一噸蒸汽消耗,采用壓縮式熱泵原理,通過少量耗電以自身乏汽替代新鮮蒸汽熱源,蒸發一噸廢水能耗低至20度電,而沒有其它能源消耗,干化一噸污泥,能耗低至100度電,MVR蒸發結晶技術可以將廢水中各種鹽類結晶分離出來,獲得品質較好的蒸餾水節省生產用水。2、熱泵精餾技術的工業化節能效益十分可觀,但與常規精餾相比,熱泵精餾總體上能有較大的節約,二次蒸汽的循環加熱,替代新鮮蒸汽能節省大量能源,大幅降低運行成本,做到了節能、減排、節水三重功效。